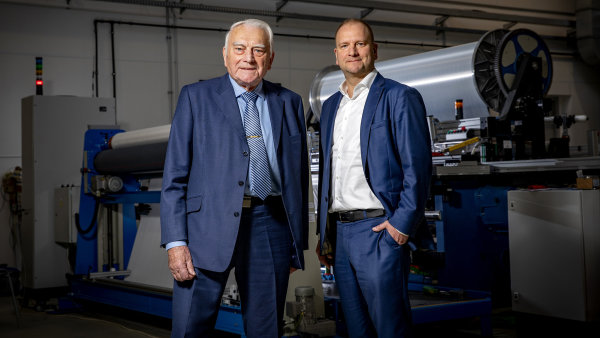

Výzkumné a inovační centrum Intemac pomáhá firmám s digitalizací a zaváděním moderních technologií do výroby. Podle jeho ředitele Radomíra Zbožínka je v současnosti hlavním trendem u malých a středních firem práce s daty a jejich využití při plánování a řízení výroby. Pandemie může podle něho digitalizaci výroby urychlit.

Radomír Zbožínek radí firmám, jak ve výrobě využívat pokročilé technologie a prvky Průmyslu 4.0. Jedna z jeho základních rad zní − nelpět na tom, že vše musí být ve firmě zautomatizované a fungovat na jedno tlačítko. "Celé kouzlo je v kombinaci lidského přístupu a toho automatizovaného. Když to přeženu a procesy hodně svážu a zautomatizuji, půjdou proti dynamice a flexibilitě," říká.

Dlouho se mluvilo o tom, že české firmy v digitalizaci a v zavádění principů Průmyslu 4.0 zaostávají. Stále to platí? Jak si nyní vedeme ve srovnání se zahraničím?

Postoj českých firem k digitalizaci ovlivňují zejména podmínky a prostředí, ve kterém působí. Významným prvkem jsou dodavatelsko-odběratelské řetězce, do kterých jsou zapojeny, a jejich požadovaná úroveň digitalizace. S mezinárodním přesahem její míra ještě roste. Ti úspěšnější postupně digitalizaci zavádějí a uvědomují si její přínosy. Na druhou stranu stále můžeme vidět tendenci českých výrobců optimalizaci řady procesů kompenzovat levnější pracovní sílou. A to nás potom nenutí k celkové digitalizaci nebo automatizaci tak razantně, jako je tomu dnes ve vyspělejších zemích.

ředitel výzkumného a inovačního centra Intemac

Vystudoval VUT v Brně. Působil jako konstruktér a ředitel divize AV Engineering či R&D manager ve skupině ALTA. V roce 2012 stál u zrodu Intemacu, který je součástí Jihomoravského inovačního centra, a vede jej dodnes.

Může pandemie nějakým způsobem ovlivnit čtvrtou průmyslovou revoluci v českém průmyslu? Pozorujete již nyní nějaké změny v zájmu firem?

Současná situace ovlivňuje každého z nás. Prakticky ze dne na den jsme byli nuceni začít pracovat vzdáleně v on-line prostředí a to mělo dopad na změnu mnohaletých zažitých procesů ve firmách. Většina se s tím dokázala vyrovnat. Tato pozitivní zkušenost s využíváním digitálních technologií je tou nejlepší motivací pro další optimalizaci a zavádění nových technologií. Jsou samozřejmě firmy, které v dnešní době mají co dělat, aby se udržely. Ty, které pandemie příliš nezasáhla, ale měly příležitost k tomu, udělat si úklid, trochu se zastavit a říct si, kde jsou opravdu ty priority, které firmu dál posunou.

Informací o automatizaci, digitalizaci a strojích s vysokou mírou autonomie není úplně málo. Jak je pro firmy obtížné se v takovém množství zorientovat?

Záplava těchto informací je opravdu značná a zorientovat se v ní může být pro někoho velmi složité. Stává se, že firma zjistí, že někde existuje zajímavá technologie, vidí její použití na krásném příkladu, ale již si neuvědomuje mnoho dalších podmínek, které s jejím použitím souvisejí. Zda je dostupná českým společnostem, kdo jim tu technologii dodá, kdo jim ji naimplementuje a bude dlouhodobě rozvíjet. Nejde tedy jen o to zjistit, že existuje někde ve světě nějaká technologie.

Kdy nastává bod zlomu, kdy by již firma neměla s digitalizací otálet?

Je to zřejmě okamžik, kdy nemá k dispozici aktuální data. Zkrátka míra ruční práce je již natolik vysoká, že daná data nejsou zajištěna v potřebný čas. Firma tedy nemůže tak rychle reagovat na změny, vyhodnocovat, kvalitně plánovat nebo optimalizovat. Přitom i malá změna v digitalizaci nebo automatizaci daného procesu může mít významný přínos.

Můžete uvést nějaký konkrétní příklad?

Například rozšíření podnikových systémů o tablety, které se nasadí do výroby. Tím získají pracovníci přístup ke kvalitnějším datům o skutečné výrobě, která se dají zohlednit při plánování, řízení a následné optimalizaci. Rychleji díky tomu dokážou reagovat na aktuální problémy. Řada firem má tato data k dispozici, ale nepracuje s nimi a v daný čas je nemají ti správní lidé. Pokud se ale firma na to zaměří, dokáže data z výroby posbírat a dát je správným lidem, kteří s nimi mají pracovat, bude to pro ni obrovský posun dopředu.

Řada firem si jistě klade otázku, jak s digitalizací začít. Co byste jim poradil?

Zásadní je se nebát. Každý krok se počítá a představuje posun kupředu. Současně je ale potřeba důsledně sledovat to, co firma skutečně potřebuje a co jí v budoucnu přinese potřebný užitek. Jednotlivé kroky na sebe musí navazovat, jednotlivé moduly celého systému spolu musí umět komunikovat. Zásadní je podrobné zmapování současných firemních procesů, na které se často v praxi zapomíná, ale také zapojení klíčových zaměstnanců do tohoto procesu.

Jak v tomto pomáhají "testbedy"? Naučily se je firmy využívat?

Testovací a demonstrační pracoviště jsou skvělou příležitostí pro výrobní firmy, mohou se tak seznámit s možnostmi moderních technologií a řešení. Mohou si vyzkoušet určitá nastavení vhodná pro své použití. To jim pak pomáhá při rozhodování, zda si konkrétní řešení pořídit. Pro technologické firmy jsou testbedy zase možností testovat a vyvíjet jejich řešení, a to v měřítku komplexnějšího výrobního systému. Síť testbedů v Česku v současnosti vzniká a firmy se postupně zapojují a začínají je využívat.

V rámci vašeho poradenského programu nabízíte benchmarking, při kterém firma zjistí, jak je digitálně vyspělá v porovnání se srovnatelnými firmami. V čem konkrétně může tato metoda firmám pomoci?

Při vstupu do programu měříme u každé firmy úroveň organizačních opatření a dostupných digitálních technologií. Vstupní analýza nám poodkryje současný stav firmy a jejích výrobních procesů. Díváme se také na to, jak je každá z daných oblastí pro ni strategicky důležitá. Na základě kombinace těchto pohledů dokážeme identifikovat klíčové oblasti a díky tomu porovnávat firmy mezi sebou. Firma se tak může konfrontovat s úrovní využívání digitálních technologií v jí podobných firmách a může navzájem porovnat strategický význam jednotlivých oblastí. Majitelům to může pomoci při zvažování, jakým směrem upnout vlastní inovační úsilí. Mohou se rozhodnout, zda půjdou s trendem, nebo naopak využijí nějakou skrytou příležitost.

Pomáháte firmám při zavádění moderních technologií do výroby. Na jaké nejčastější problémy přitom u nich narážíte?

Řekl bych, že poměrně častá je u zástupců firem jistá opatrnost při rozhodování o dalších inovacích a digitalizaci. Je zde patrná snaha neudělat chybu. Občas vidíme snahu mít hned řešení všeobjímající nebo plně automatizované. Doporučujeme cestu postupného zavádění a sbírání zkušeností. Zaměřit se nejprve na tu oblast, která má pro firmu největší strategický význam. Tento přístup pak umožní přesněji definovat další fáze transformace a také nezbytné přijetí nových řešení pracovníky.

Nemůže ale právě zavedení komplexního řešení hned na začátku přinést úsporu nákladů?

To není myšleno tak, že by ve finále nevznikl komplexní celek, ale naše zkušenosti ukazují, že by se mělo postupovat po nějakých logických částech, protože nemůžete naimplementovat najednou vše. Musíte postupovat po krocích, po logických celcích a systém stavět po modulech, které mají schopnost spolu komunikovat a ve finále budou tvořit více či méně komplexní systém. Každá firma je individuální, každá potřebuje trošičku něco jiného. Je potřeba vnímat, že ty firmy nezačínají na zelené louce, mají nějakou historii, nějaké technologie, nějaké zařízení, které používají a nezbaví se jich. Mohou na ně částečně navázat nebo je částečně vyměnit. Ve finále vznikne systém, který je kompaktní a je schopen vzájemně komunikovat.

Zní to tak, že když se firma zdigitalizuje, zrobotizuje, vyřeší to všechny její problémy. Předpokládám ale, že i ta samotná transformace na principy Průmyslu 4.0 nějaké nové přinese.

Řadě problémů se lze vyhnout, pokud si firma pořídí to, co skutečně potřebuje. Pokud si pořídí pro sebe nevhodnou technologii, potom budou všichni kolem otroky něčeho, co nepasuje do jejich prostředí. Nebojme se určité prvky neautomatizovat, ale také se nebojme inovovat. To, že něco může skončit jiným výsledkem, než se předpokládalo, vůbec nevadí. Chce to čas, zkoušet to a sbírat zkušenosti. Vše nemusí být stoprocentní. I devadesát procent je krásný výsledek. Všechny tyto zkušenosti a to poznání pomohou správně nastavit další inovační kroky a ve finále posunou firmu k cíli daleko rychleji, ale hlavně přesně podle jejích potřeb.

Stále se lze setkat s názory, že digitalizace je vhodná pouze pro velké firmy. Co si o tom myslíte vy?

Každá firma pracuje v jiném prostředí, jiných podmínkách a je potřeba hledat přínosy v té konkrétní firmě. Když se bavíme o automatizaci, tak to neznamená, že je to automatizace pouze strojní, ale je to i automatizace procesů. Ano, s největší pravděpodobností si velká firma bude moci dovolit více investovat do automatizace a robotizace než ta menší, ale je to opravdu velmi individuální. Záleží na zaměření společnosti, jejím sortimentu, na službách, které poskytuje.

Teoreticky tedy může firma fungovat v souladu s principy Průmyslu 4.0, aniž by v ní byl jediný robot?

Spíš bych to řekl tak, že pokud ve firmě nenajdete fyzicky robota, ještě to neznamená, že není digitalizovaná a nemá zautomatizované procesy. Před samotnou výrobou probíhá řada přípravných procesů, jako je část přípravy výroby, jejího plánování a řízení. K tomu žádného robota nepotřebujete. V těchto fázích jde o informační systémy, data. To je to, co firmy dnes nejvíce řeší a co nejvíce potřebují k tomu, aby měly pod kontrolou, co ve výrobě probíhá. Ten robot je sice na první pohled nejvíc vidět, ale není základem toho, zda je firma digitalizovaná.

Stáhněte si přílohu v PDF

Jaké jsou v současnosti trendy v digitalizaci strojírenské výroby?

Podle našich zkušeností je nyní u malých a středních výrobních podniků trendem především práce s daty a jejich využití v oblasti plánování, řízení výroby a montáže. Největší zájem je o výběr nebo rozšíření podnikových informačních systémů. Obecně také roste zájem o využití umělé inteligence, strojového učení jako podpory flexibilní výroby. Obojí se doplňuje. Vše je řízeno požadavkem masové customizace průmyslu, tedy potřebou flexibilní výroby.

Jak bude podle vás vypadat české strojírenství za dalších deset let?

Jsem přesvědčen, že digitalizace a Průmysl 4.0 představují velkou příležitost pro české strojírenství. Cílem výrobních podniků by mělo být dosažení flexibilní výroby, která by maximálně usnadnila tvorbu individualizovaných produktů. Snažit bychom se měli o takovou míru digitalizace výroby, která by nám dovolila sdílení výrobních kapacit, a to i na mezinárodní úrovni. Pevně věřím, že za deset let zmíněné aspekty výroby u českých firem najdeme. My budeme dělat vše pro to, aby co nejvíce firem bylo maximálně digitalizovaných a měly z toho co největší efekt, ale netroufnu si říct, jak to přesně za těch deset let v této oblasti bude vypadat. Firmy budou určitě digitalizované, ale na jaké úrovni a v jakých oblastech nejvíce, to je velmi těžká otázka.

Článek byl publikován ve speciální příloze Hospodářských novin Budoucnost strojírenství.