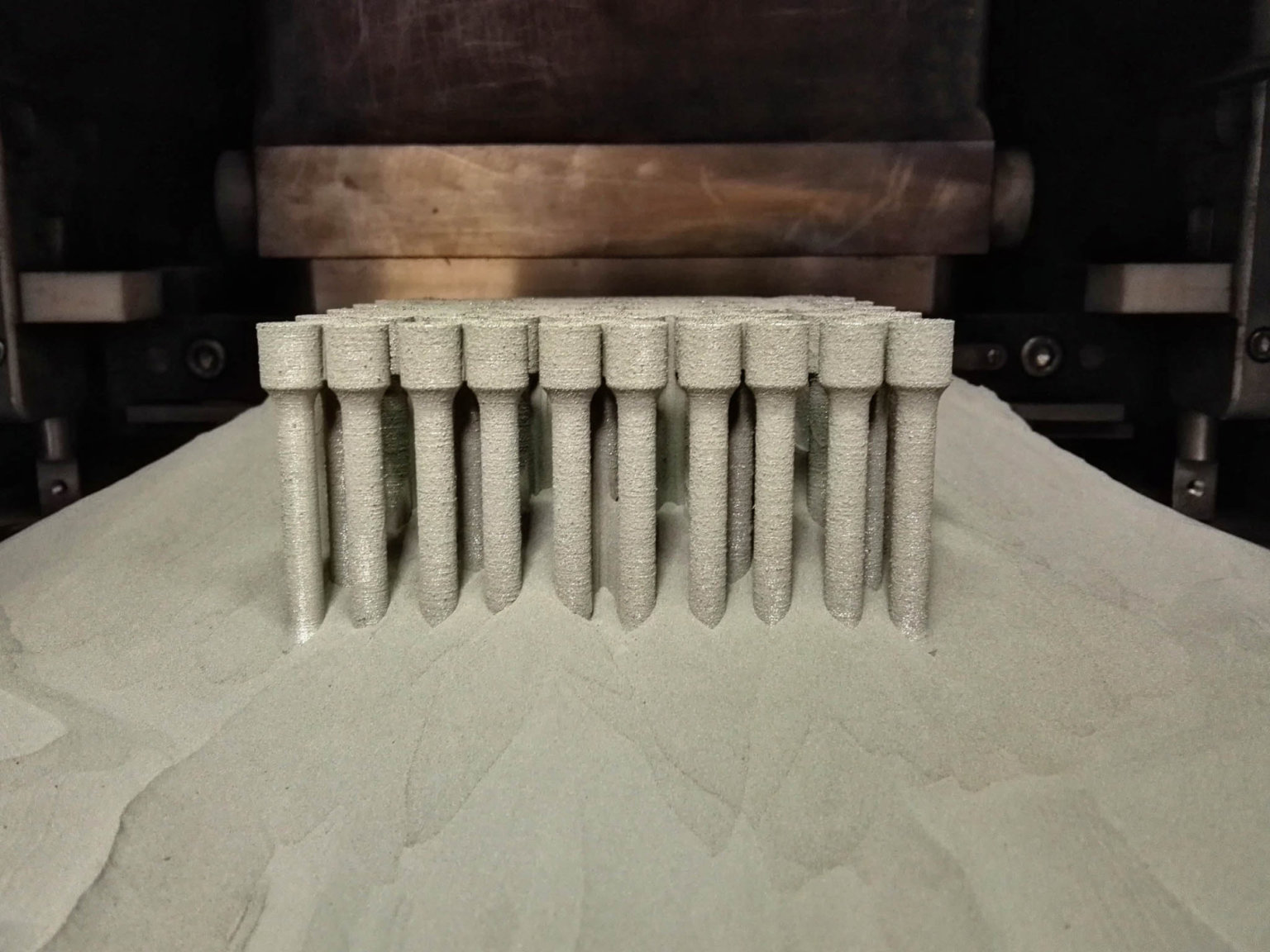

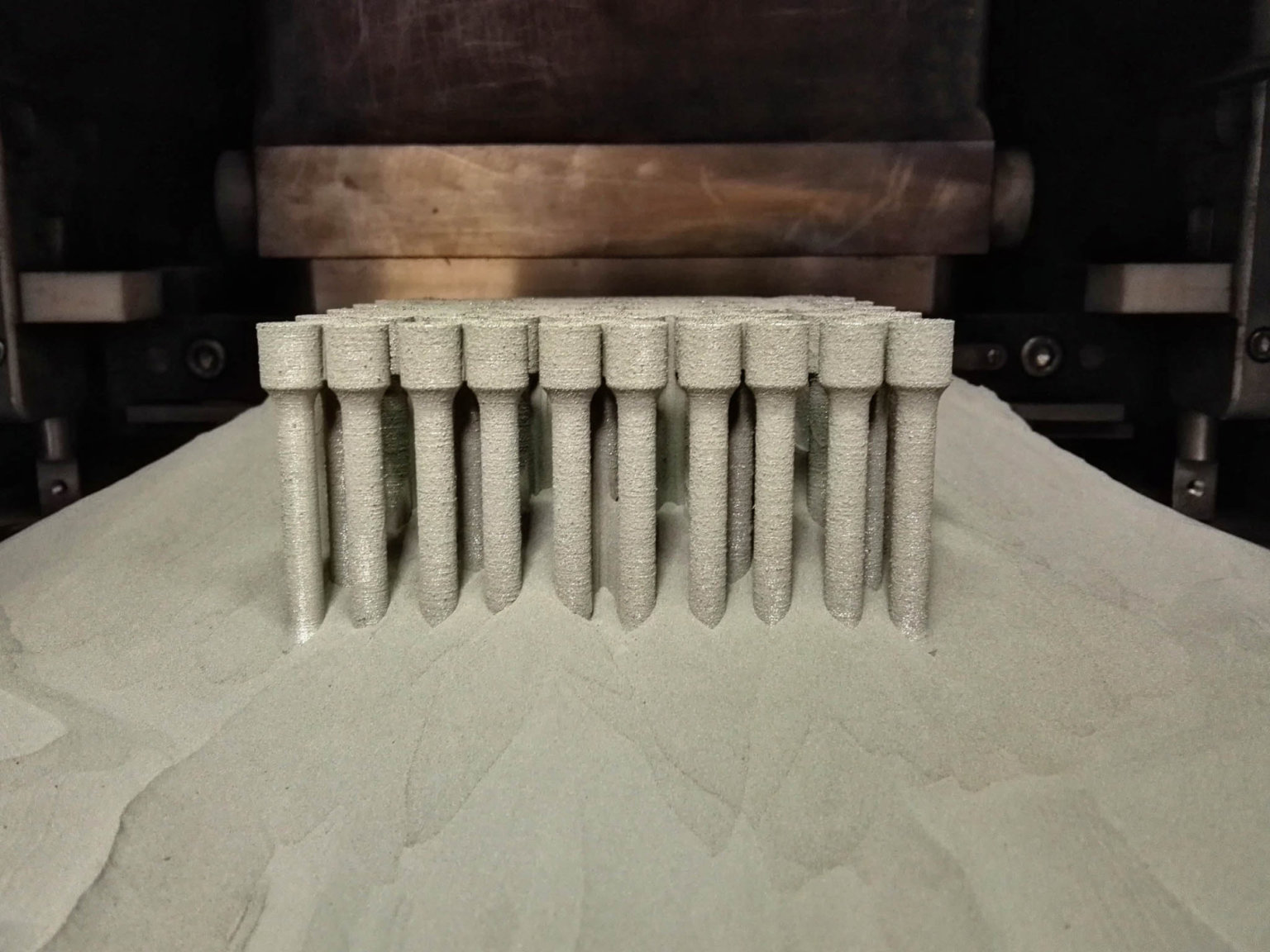

V bývalé raketové základně Klondajk na kopci Jistevník u Dobříše laser spéká kovový prášek a vyrábí z něj rozmanité součástky z nerezové oceli. Zatímco 3D tisk plastu je už poměrně běžnou záležitostí, ten kovový je technicky i finančně náročnější, a proto stále hledá v průmyslu své širší uplatnění.

Do Centra aplikovaného výzkumu Dobříš (CAVD) vede lesem silnice, která může být v zimě kvůli sněhu hůře průjezdná. Na vrcholu kopce se dostaneme k areálu pokrytému z velké části solárními panely. Armáda areál počátkem nového tisíciletí opustila a od roku 2012 ji zde nahradilo právě CAVD.

To poskytuje pracovní prostor několika vysokoškolským, ale i podnikatelským projektům, které vzájemně propojuje. Jsou tu zřízeny chemické i biologické laboratoře.

Nejperspektivněji se však zatím jeví firma Metal 3D, která se zde zabývá 3D tiskem kovových součástek.

U Dobříše vzniká centrum 3D tisku kovových dílů

Její šéf Petr Zikmund spolu s Jiřím Těhníkem z firmy Technodat se nyní rozhodli vytvořit v rámci CAVD centrum trojrozměrné výroby kovů. Na jeho vzniku se podílí společnosti Pilous, Dassault Systèmes nebo Vysoká škola báňská − Technická univerzita Ostrava.

Farma 3D tiskáren

A jejich spolupráce už přináší ovoce. Od počátku letošního roku se zakladatelé projektu schází s potenciálními strategickými partnery. V lednu a v únoru se konaly dvě schůzky a třetí je naplánována na konec března.

V současnosti už je v Dobříši v provozu tiskárna a první exemplář speciální pily od firmy Pilous, která se používá pro oddělování vytištěných součástek od základní desky. Dříve to podle Zikmunda byla těžká manuální práce, nyní vše obstará stroj.

Na únorové schůzce Zikmund s Těhníkem získali také podporu od předního světového vývojáře softwarů pro 3D modelaci Dassault Systèmes. "Dojednali jsme mimo jiné dodávku kompletního softwarového vybavení pro potřeby centra. Tyto nástroje nám umožňují poskytovat top služby především v oblasti modelování a optimalizace struktury tisknutých dílů," říká Jiří Těhník ze společnosti Technodat.

Ta na českém trhu působí už přes 25 let a s francouzskou firmou Dassault Systèmes dlouhodobě spolupracuje.

Výhledově je cílem projektu vytvoření takzvané farmy, která by sdružovala větší množství 3D tiskáren schopných vyrábět své kopie. Podobný koncept už existuje například v pražských Holešovicích, kde se stovky tiskáren společnosti Prusa Research podílejí na výrobě dílů pro tiskárny nové. Tyto stroje však tisknou pouze z plastu, a tak nejsou schopné vyrobit všechny potřebné díly. Zikmund s Těhníkem by mohli pokročit zase o kus dál.

Brněnský veletrh

"Zjistil jsem, že můj život utváří brněnský veletrh," říká Zikmund, který se tam seznámil jak s výrobcem 3D tiskáren Renishaw, tak s partnery projektu. V roce 2016 se tam potkal například s majitelem firmy Pilous, který na veletrhu vystavoval své pily a s 3D tiskem neměl nic společného. Zikmund ho oslovil s nápadem konstrukce speciální pily určené pro oddělování tištěných součástek od základní desky. Pilouse jeho myšlenka zaujala a poté společnými silami pilu vyvinuli.

O rok později se zase v Brně potkal se svým kamarádem z dětství Jiřím Těhníkem, a když zjistili, že pracují v příbuzných oborech, rozhodli se spojit síly.

Snem Petra Zikmunda byla od počátku výroba praktických součástek. Je vášnivým milovníkem cyklistiky a před tím, než objevil technologii 3D tisku, pokoušel se vyrobit součástky na kolo tradičními metodami. Tyto pokusy však poměrně záhy vzdal, protože zjistil, že to nemá budoucnost.

Dnes si však svůj sen může lehko splnit. Spolupracuje totiž mimo jiné také s inovátorským českým výrobcem kol Festka, kterému dodává odlehčené kovové díly se strukturou a konstrukcí, jíž by se klasickou výrobou dosahovalo jen obtížně.

Bez důvěry investorů z CAVD by si však mohl o této technologii nechat dál jen zdát. "Tiskárna oficiálně stojí 15 až 20 milionů," říká Zikmund. I vzhledem ke vstupním nákladům nelze o projektu stále říct, že by byl ziskový, ale počet poptávek narostl od počáteční zhruba jedné za měsíc na dnes obvyklé dvě až tři týdně.

U Dobříše vzniká centrum 3D tisku kovových dílů